不論是軍用航天通訊還是民用消費電子,功能日趨多樣化和高可靠性的要求,對高性能PCB電路板需求日益增長;因此,高密度且精細線路設計和新材料的應用使得PCB制造工藝也更加復雜且多挑戰性,等離子處理技術也逐漸被PCB制造業者所認識并以其明(顯)的優勢取代化學或機械式處理方式,滿足當今日益嚴苛的PCB制造工藝需求。

通信用PCB將向大尺寸、高密度、高頻、高速、低損耗、低頻混壓、剛撓結合等方向發展。在這些技術中,高頻微板承載的工作頻率較前四代通信技術有了顯著提高,對所用的材料和工藝技術提出了全新的挑戰,PCB板的主要材料,如銅箔、基材、玻纖等,以及制圖精度控制、高頻板材平面電阻制作技術、密集孔成孔技術、孔金屬化前處理技術、背鉆技術、混壓技術等關鍵等離子pcb清洗機工藝技術方面的新要求進行了介紹。

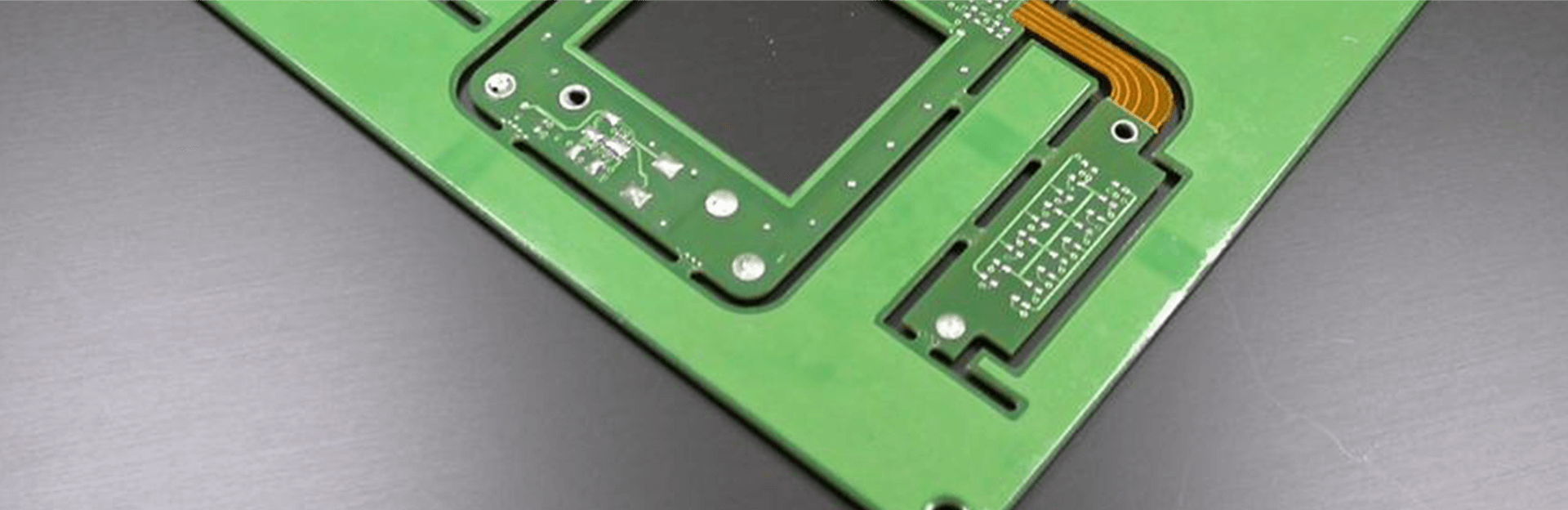

孔金屬化前處理,增強型PTFE和填充陶瓷PTFE在高頻基材中不易濕潤,孔口金屬化前需要清(除)鉆孔污物,咬蝕基材表面。常規FR-4板材常用的高錳酸鉀化學除膠工藝處理高頻基材時,咬蝕效率較低,鉆污無法被完(全)去除,因此,一般采用等離子pcb清洗機來去除高頻PCB孔壁鉆污,原理是先用對數孔壁的氮氣等離子體清洗并預熱印刷板;再用氧氣和四氟化碳等離子體等混合氣體與樹脂化合物、玻纖布等反應來去除咬蝕;用氧氣等離子pcb清洗機清(除)孔壁塵。孔壁經等離子去鉆污染后再進行金屬化處理。,墻體質量提高明(顯)。

PCB在材料和工藝技術上面臨著更大的挑戰,對基板材料、銅箔和玻纖的選擇朝著高頻、低損耗的方向發展,對關鍵工藝的等離子pcb清洗機控制要求更加精細和嚴格,同時在不斷實踐過程中逐步積累工程經驗,沉淀關鍵參數,為生產出高質量、高頻率PCB奠定基礎。