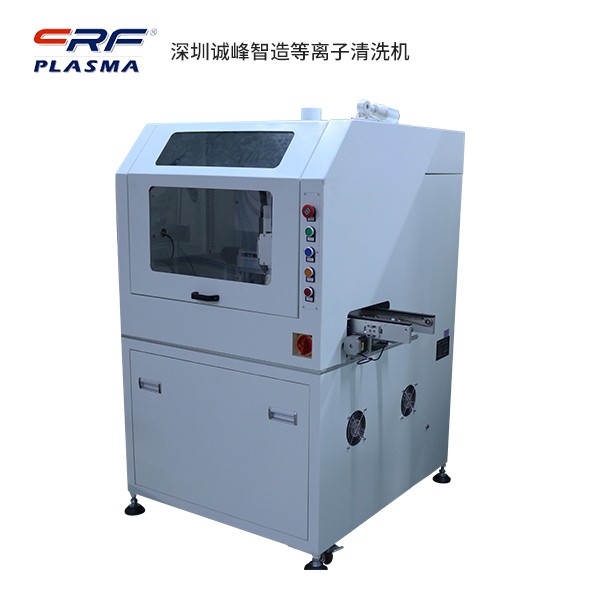

支持材料 測試、提供設備 試機

20年專注等離子清洗機研發生產廠家

從全球市場銷售份額來看,單晶圓清洗設備在2008年之后超過自動清洗臺成為主要的清洗設備,而這一年正是行業引入45nm節點的時間。根據ITRS,2007年致2008年是45nm工藝節點量產的開始。松下、英特爾、IBM、三星等紛紛于此時段開始量產45nm。2008年底,中芯國(際)獲得了IBM批量生產45納(米)工藝的授(權),成為中國首(家)向45nm邁進的中國半導體公司。

根據市場對半導體估計,就每月生產10萬片晶圓的20nm的DARM廠來說,產量下降1%將導致每年利潤減少30致50百萬美元,而邏輯芯片廠商的損失更高。此外,產量的降(低)還將增加廠商原本已經十(分)高昂的資本支出。因而,工藝的優化和控制是半導體生產制程的重中之重,廠商對于半導體設備的要求也越來越高,清洗步驟尤其如此。在20nm及以上領域,清洗步驟數量超過所有工藝步驟數量的30%。而從16/14nm節點開始,由3D晶體管結構、前后端更復雜的集成、EUV光刻等因素推動,工藝步驟的數量增加得很明(顯),對清洗工藝和步驟的要求也將明(顯)增加。

并且,在2008年前后兩個階段中,市場份額很高的清潔設備走勢均與半導體設備銷售額走勢保持一致,體現出清洗設備需求的穩定性;并且在單晶圓清洗設備主導市場后,其占總體銷售額的比例明(顯)提(升),體現出單晶圓清洗設備和清洗工藝在半導體產業鏈中的地位提(升)。這一市場份額變遷是工藝節點不斷縮小的必然性結果。

在

線

資

詢

電話咨詢

13632683462

微信咨詢